Angesichts der zunehmenden Anzahl an Wunschzetteln, dem großen Termindruck gegen Ende des Jahres und der gewachsenen Ansprüche der Kundschaft, hat sich das Management der Weihnachtswerkstatt dazu entschlossen, verstärkt auf ein Lean-Management zu setzen. Im Folgenden sollen ein paar Einblicke in die jüngsten Verbesserungen im Produktionsprozess gegeben werden, die sich aus der Einführung eines Lean-Managements ergeben haben.

Optimierung der Zuckerstangenproduktion

Das Qualitätsmanagement der Zuckerstangenproduktion hatte wiederholt auf Mängel in der Produktion von Zuckerstangen hingewiesen. Einerseits verschwanden einzelne Zuckerstangen während der Produktion immer wieder spurlos. Andererseits gab es Empörung seitens der Kundschaft, dass die Zuckerstangen manchmal zerbrochen bei ihnen ankamen. Schließlich wies die Gesundheitsbeauftragte der Produktion auch auf wiederholte Fälle von Bauchschmerzen im Zusammenhang mit übermäßigem Zuckerkonsum hin. Die alljährliche Untersuchung durch den Betriebsarzt ergab eine deutliche Gewichtszunahme bei den Beschäftigten der Zuckerstangenproduktion.

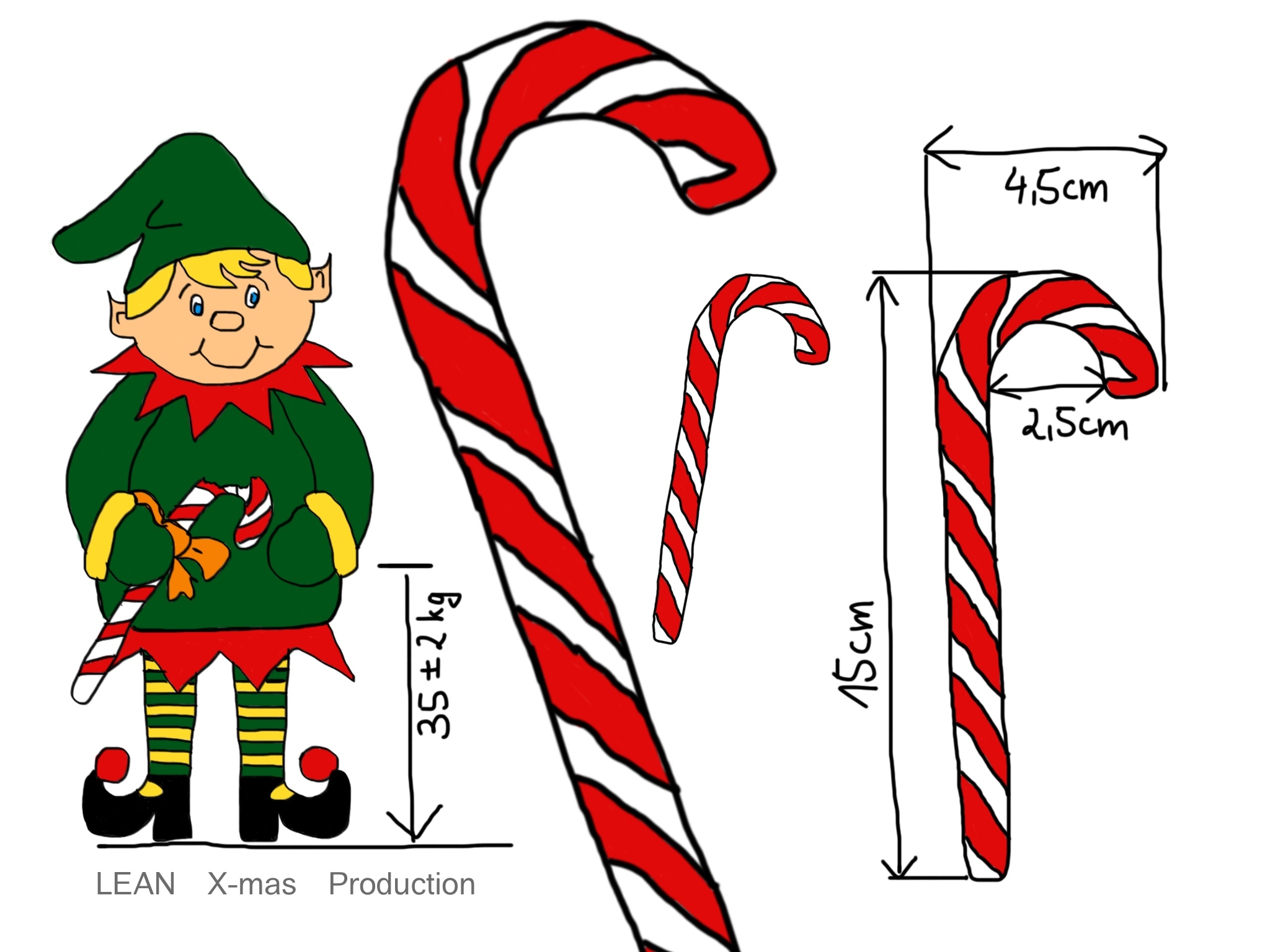

Mit der Einführung eines PDCA-Prozesses konnte die Zuckerstangenproduktion deutlich optimiert werden. Zunächst begannen die Beschäftigten, der Frage der zerbrochenen Zuckerstangen nachzugehen. In Produktionsmeetings wurden die Ursachen der Probleme identifiziert und passende Lösungen ermittelt. Es stellte sich heraus, dass die Zuckerstangen oftmals bei der Verpackung für den Transport kaputt gingen. Da weder die Transportboxen, noch die Zuckerstangen in ihrer Größe standardisiert wurden, blieb den Packern in vielen Fällen nichts anderes übrig, als die Zuckerstangen zu zerbrechen, um sie in die Boxen zu bekommen. Es wurde sich schnell darauf geeinigt, sowohl feste Spezifikationen für Zuckerstangen, wie auch für Transportboxen vorzugeben.

Auch die Gesundheitssituation der Beschäftigten wurde in Angriff genommen. Zwar konnten die Ursachen nicht eindeutig geklärt werden, es wurden aber Maßnahmen ergriffen, Gesundheitsproblemen vorzubeugen. Eine regelmäßige Unterweisung klärt von nun an die Beschäftigten über die Risiken von übermäßigem Süßigkeitenkonsum auf. Dazu ergänzend weisen Schilder die Beschäftigten auf ein Sportprogramm, bestehend aus 5 Hampelmännern und 10 Kniebeugen vor und nach jeder Arbeitsschicht, hin.

Spielzeugproduktion unter der Lupe

Zur Untersuchung der Produktivität in der Spielzeugproduktion führten die Beschäftigten ebenso regelmäßige Treffen ein, in denen ein kontinuierlicher Verbesserungsprozess begonnen wurde. Mithilfe des Lean-Managements konnten sie die zentralen Ursachen für „Verschwendung“ identifizieren. In punkto Materialverschwendung stellt sich schnell heraus, dass das Holz für die Holzspielzeuge bereits sehr effizient genutzt wurde. Auch Fälle von Über- oder Unterproduktion fanden sich kaum. Denn die strenge Planung nach den sogenannten „Wunschzetteln“ führte bereits seit Jahren zu einer stückgenauen Produktion nach Bedarf. Hier war ein strenges Pull-Prinzip bereits vollständig implementiert. Auch auf verspätete Wunschzettel oder die Stückzahländerung aufgrund einer Neubewertung des Verhaltens der Kunden durch das Management konnte die Produktion bereits flexibel reagieren.

Anders stellten sich die produktionsinternen Verschwendungsphänomene dar. Besonders Wartezeiten, Produktionsstaus, wie auch häufige Arbeitsunterbrechungen mitten während des Produktionsprozesses wurden als zentrale Probleme identifiziert. Die Arbeitsunterbrechungen standen oftmals mit unnötigem „Ausprobieren“ der Neuprodukte in Verbindung, wodurch die notwendige Implementierung neuer Arbeitsprozesse aufgehalten wurde und die Beschäftigten in ihrer Arbeit aufgehalten wurden. Das Problem wurde durch die Bereitstellung zweier Prototypen beseitigt, um parallel zur Implementierung der Arbeitsprozesse für das Neuprodukt „Tests“ durchzuführen.

Eine Vielzahl von Arbeitsunterbrechungen und Wartezeiten konnte auch auf eine „dezentrale Bereitstellung“ des Arbeitswerkzeugs zurückgeführt werden. Vielfach mussten die Beschäftigten Werkzeuge suchen, auf andere warten, bis sie das Werkzeug nutzen konnten, oder in Extremfällen neues Werkzeug beschaffen. Durch die Bereitstellung jeweils persönlicher Werkzeuge und die Einführung eines 5S-Systems bei der Verwaltung der Werkzeuge ließen sich diese Probleme effizient beheben.

Als weitere Verbesserung wurde eine stärkere Orientierung am Produktionsfluss begonnen. So war es in der Vergangenheit so, dass die Produktion unabhängig vom Pack-Prozess und der Beladung des Transporters geschah. Da das Management die Transporte selbst übernahm, war der effektive Zeitpunkt des Transports für die Beschäftigten unberechenbar. Es wurde daher ein genauer Zeitpunkt für den Beginn des Transports festgelegt – auch um den Service am Kunden zu verbessern – und ein „Just-in-time“ Verfahren entwickelt, das Produktion, Verpackung und Beladung als kontinuierlichen Arbeitsfluss erlaubt. Die dadurch frei gewordenen Zeitressourcen konnten nun planungssicher von den Beschäftigten für erholsame Mittagsschläfchen genutzt werden, die ihre Produktivität überdies weiter steigerte.

SETON präsentiert:

SETON Lean-Shop

Kennzeichnung & Markierung: Professionelle Produkte für Ihr Lean-Management

Neueste Kommentare